国内小型氮肥厂造气以无烟煤或焦炭为原料,采用间歇气化工艺。随着白煤价格的不断上涨和化肥价格的不断下滑,该制气方式的不足之处逐渐暴露,主要是间歇式加煤致使炉温波动大,气化反应不稳定,气体成分波动,导致整个合成氨生产工况不稳,且加煤过程中需停炉,制气时间相对减少,造成产气量不足。

1 改造前的状况

我分厂有新老造气两套系统共重2台造气炉,其中φ2 650mm造气炉10台,φ2 400mm造气炉2台,采用山西无烟块煤为原料间歇制气,入工加煤,每个制气循环2分钟,每20循环加煤1次。正常生产时,炉温在200~300℃之间波动,12台炉全开勉强供26.5机生产(1机能力折1台M8机的气量),经常因供气紧导致下工序减量。同时,因全开无备用炉而导致造气炉漏点得不到及时处理,使造气泄漏情况日趋严重,影响了生产的安全进行。为了弥补不足,加快小氮肥企业的技术进步,我们对国内的连续加煤技术进行了考察论证。

中氮企业造气炉炉径大,一般为φ3 000mm、φ3 600 mm,加煤量大,采用自动加煤控制,实现了不停炉连续加煤。小型氮肥厂因起点低,炉型小,未给自动控制加煤系统预留位置,大型加煤机无法安装,所以小型加煤机只适用于加煤球,加块煤易卡料,且采用人工停炉,间歇加煤。随着自动加煤技术的不断发展,目前已开发出适合于小型造气炉使用的自动加煤技术,按控制方式和下料方式区分,主要有以下几种:

(1)半自动型 在气化炉出口安装固定式的小型加煤斗,上部设有1个密封阀,底部设1个布料器,液压驱动,由人工控制交替开关保持加煤时气化炉的密封。

(2)全自动型 为机电一体化控制,所有阀门均由微机发送控制信号自动起落。

(3)分段下料 用布料器的起落控制向炉内落煤,并对落煤时煤炭在炉内的分布形状进行控制,达到平面或拱形煤层。

(4)强制锥面布料 取消布料器代之以分布筒伸入炉内,煤炭从分布筒内入炉,靠自然落煤将煤层稳定在布料筒高度,形成锥面布料,料层的高度由分布筒伸人炉内的长度决定。

目前已有山东寿光、福建永安、江苏张家港等多家小型氮肥厂安装了不同形式的自动加煤系统。我们通过认真分析最终确定使用德隆公司的机电一体化自动加煤系统。

2 改造的可行性

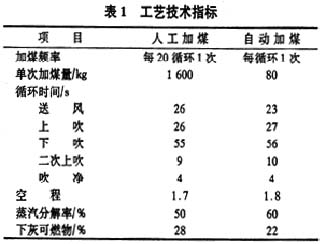

采用自动加煤技术加煤时不停炉,延长制气时间,稳定炉温,增大发气量。采用人工加煤由停炉开盖至加煤完毕开炉用时1分钟,每班单炉加煤11斗,全天加煤33次,其中下灰9次;采用自动加煤,除清炉时停炉外,加煤不停炉,全天单炉可缩短停炉时间24分钟,发气量大为增加。新造气系统自建成后一直采用我省临沂电子仪表研究所的YWK—Ⅱ型油压微机控制系统,此系统与德隆公司的机电系统相似,岗位操作人员无需进行专业培训即可使用新的操作系统。新造气系统厂房为4层,1~3层为造气炉,第4层闲置未用,有安装自动加煤机的空间,同时可对炉体改造,进行加高,增大炉体高径比;配用大流量风机,提高炭层高度,减少带出物,稳定炉况,降低消耗;并将原列管式蒸汽过热器改为热管式蒸汽过热器,以增加热回收效果。

3 自动加煤系统性能

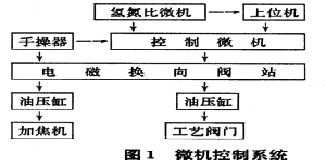

我厂选用河北科技大学德隆科技开发公司的造气机电一体化自动加煤控制系统,性能稳定可控性好。该系统分为造气炉控制微机和加煤机。

3.1 造气炉控制微机

造气炉控制微机为HBY—IVJ型,该型微机与我厂原来使用的YWK—Ⅱ型油压微机相比技术含量高,功能更强,不仅具有一般造气炉的程序控制功能,还能对整个给料即加煤系统进行合理、可靠的控制,其控制过程已与造气的制气工艺过程有机地结合在一起,达到了最佳状态。其具有以下技术优势:

(1)控制加煤机每一循环向炉内加煤1次,加煤时间精确到0.1秒可调,确保炉温稳定。

(2)工作可靠,造气岗位工作环境恶劣,温度高,粉尘大,该微机能耐60℃高温,能抗静电除尘及电焊的电冲击性干扰。人机界面友好,下位机面板上带有工艺流程图,每个油压阀门在流程上以红灯显示开关状态,运行情况一目了然。操作工通过按键可以方便地改动制气循环各阶段的时间百分比以及加煤量,且全部参数是数字显示,很直观。

(3)拥有可靠的联锁控制。造气生产环境易燃易爆,要保证各个阀门准确地按先后顺序开启并防止油压波动时误动作。各个阀可以单独设定联锁,动作时间可以单独设定。为防止因各阀门行程长短不同而出现空挡也可以2个阀门联动锁定。正常生产时圆盘阀与布料器始终有1个阀门关闭,即炉子在任何一个阶段都是密封状态,保证了加煤时不会向外泄漏煤气而发生操作人员中毒事故。

(4)除阀位联锁外,还具有炉顶或炉底紧急停车的控制输入,以确保事故状态时实现现场紧急停车。

(5)具有吹风排队的功能,解决了困扰造气的重风问题。

(6)具有较强的兼容性和良好的可扩充性。具有标准的上位机串行,并行接口,具有氢氮比微机的标准计算机接口:

(7)维修方便。在机内实现了模块化,对于仪表维修工只要了解模块功能,根据故障现象更换模块即可,保持了生产的连续性。

3.2 加煤机

加煤机的型号HBLJ—ⅡC—X,布料器工作方式为下落式,布料后煤层面基本为平面型,该型炭层阻力分布与我厂使用的DL型均布炉箅布风量相配合,可保证人炉风的均匀,防止外环区风量不足下生炭。该型自动加煤机的圆盘阀和下料管通径全部进行了放大,达到DN350,粒度超过100mm的大炭块也能从容通过,解决了小型氮肥自动加煤机只能适用于小块煤或煤球的局限性。该系统安装有试焦器,无需停炉随时可以测量炉内炭层高度。探火孔方便了对造气炉内料层的观察和试火,它们作为操作人员的眼睛为控制好炉况,稳定操作提供了可靠的现场数据。

4 改造过程

2000年4月~2000年底,我厂进行自动加煤系统的改造,每台造气炉自停炉熄火至点火烘炉送气仅半个月,达到对生产影响小、见效快的要求。

4.1 3楼炉体的改造

造气炉原上行管出口在炉体侧面,至灰盘高度为3.2m,此次改造将上炉体加高45cm,与3楼楼面平齐,原φ1000mm上行管出口在炉内用钢板堵住,用耐火砖砌好,在大盖上开上行管出口,改造后的上行管从大盖上以60°角引出,距楼面200 mm处改水平,经DN700 mm的上行阀(座板阀)与上行集尘器进口管连接。原集尘器出口上行阀改为DN700 mm的焊接弯头。下吹蒸汽管由原来从上行管人炉改为由上炉体两侧进入,以达到蒸汽在炉内的均布。经改造后的上行.管出口至灰盘高度增加到5.2m。

4.2 自动加煤机的安装

自动加煤机主要部件为炉口处的一小型加煤斗(φ1000 mm),加煤布料器由油压缸驱动,兼有密封作用。小型加煤斗侧上方进口处有一油压圆盘阀起第2道密封作用,圆盘阀上部依次连接输煤管、油压给料插板阀和大型贮煤仓,所有阀门均由微机控制开关。加煤时在每一循环送风时依次开启圆盘阀向小型加煤斗内放煤,加煤量由插板阀开关时间确定,此时布料器为关闭状态,以防炉内气体漏出;在到达下吹阶段时,布料器启动向炉内加煤,此时圆盘阀处于关闭状态以防止漏气。为防止在煤仓加煤后,块煤向下挤压阀板,引起阀杆弯曲变形,油压缸动作时阻力加大无法开启,导致加煤失败,在阀板两侧的阀体内壁上分别焊接了2根6mm×6mm的方钢作为阀板导向槽。

该系统设计1个试焦器,用于量炉内空程,2个探火孔用于开炉观察火层,探火孔尺寸为φ273mm。我们认为探火孔尺寸太小,不能完全观察到炉内火层,且一旦炉内结疤或夹套泄漏,需入炉处理时,要拆掉炉口的加煤机,然后将其吊起推到一边,才可进入炉内。为此,将其中1个探火孔改为DN500mm的入孔,将φ273 mm探火孔安装在入孔盖上,在遇到特殊情况时,将该探火孔连带入孔盖一起拆掉,以方便观察和入炉检修。

4.3 4楼贮煤仓加煤系统的改造

原先人工加煤系统设在3楼,改为自动加工煤后3楼的空间被煤仓占据,我们在4楼顶部安装了45B型工字钢,作为CD15-30型电动葫芦的行走轨道,用于向加煤仓内加煤。

5 系统投资及经济分析

5.1 投资费用

此次改造5台造气炉共新增设备:自动加焦机5台,油压控制微机5套,电动葫芦2台,热管过热器5台,C600-1.26型鼓风机1台。5台炉的安装材料费、安装费、耐火材料费及土建费总计107万元。

5.2 改造效果

(1)制气时间延长,产量增加 人工加煤时,每次停炉用时1分钟,每班单炉加煤11斗,

全天加煤33次,其中下灰9次;采用自动加煤,除清炉时停炉外,加煤不停炉,全天单炉可缩短停炉时间24分钟,5台造气炉每天共增加制气时间120分钟,可多产合成氨(6 000×120÷60)÷3 300=3.64(吨)。

(2)炉温稳定 自动加煤消除了人工加煤过程中,不同操作习惯引起的炭层加偏的情况,且每一循环加1次,炭层稳定无波动,因此炉温较稳定,上行温度打点基本为直线。

(3)加煤不用打开炉盖,炉内热量不损失。

(4)炉况稳定,消耗低 改造前,2000年4月月平均煤耗为1.214吨,改造后,2001年4月月平均煤耗为1.143吨。

(5)蒸汽分解率高 炉温不波动,蒸汽分解率在任一循环都是一样的,达到60%,不像人工加煤,在刚加煤后蒸汽分解率较低。

(6)维护方便 人工加煤时,每加煤1次,总重达2.5吨的加煤斗和块煤就要冲击炉口1次,炉口周围焊缝很快就被拉裂产生泄漏,补焊1次也只能维持月余,造成多次停炉焊补,影口向发气量。而采用自动加煤,小型加煤斗固定在炉口上,且每次只加80kg,对炉口无冲击力。12号炉已运行2年,一直未发生泄漏。自动加煤系统炉口采用布料器密封,取消了导轮式炉盖,因而没有炉盖导轮脱落及更换石棉绳的情况,日常维护更加方便。

上述分析表明,改造后各项工艺技术指标均得到了改善(见表1)。

5.3 投资回收

采用自动加煤,5台炉每天共增加制气时间120分钟,且由于炉况稳定,单炉发气量增加。新老两种φ2650mm造气炉相比,自动加煤造气炉发气量更大。从供气富余时歇炉时间长短对比可看出自动加煤炉比人工加煤炉发气量增大25%,单炉日产氨可达到50吨。吨氨煤耗由1999年年均1 248kg下降至2001年5月1 200kg。按日产合成氨530吨,吨氨煤耗降低48kg,仅此一项每天可节省资金530×(48/1 000)×480=12 200元(按2001年5月的煤价)。投资回收期:107万元÷12 200元÷30天/月=3个月。