氮肥行业经过几十年的发展都具有了自己一套完善的生产技术,而相对造气技术也走上了成熟的道路。制气的方法和门类也变得多样化,制气的投资和规模也大不一样,相对投入和产出也不一样。对我国国情来说是一个贫油富煤的国家,发展煤制气技术空间很大,碳一化学空间更大。油制气技术经过几年的发展已逐步退出制气行业而煤制气技术则日趋完善和提高。什么样的造气技术发展空间更大,更有市场竞争力呢?这个问题的答案各不相同,但我认为:不管什么技术只要适应本厂实际就好,但不是什么技术都先进,应根据自身实际特点选择合适的工艺技术。这几年国外德士古水煤浆制气、壳牌粉煤气化、恩德粉煤气化和国内灰融聚粉煤制气都得到了高速发展,各自都有自己的独门绝活,是否这些技术已取代了当前应用最多的固定层间歇式制气技术呢?答案是不。很多厂家依然沿用了固定层制气技术,有些厂家选用了德士古水煤浆制气或壳牌后仍然开着固定层造气炉。这说明了固定层间歇式制气技术发展空间还很大,对此我提出下一步有待完善固定层间歇式制气技术的发展展望。

1、固定层间歇式造气的缺点:

1.1固定层间歇式造气属常压制气、间歇式生产,间歇式生产的负荷相对较小,若大规模生产需占用很多土地,投入的人员多,同时机械化应用相对困难。

1.2间歇式生产工艺中出现生产气的不能完全回收和废气的不能完全放空,阶段之间的层次划分不清,易出现生产的真空或不做功的现象。

1.3间歇式造气对煤种的粒度要求比较苛刻,一般粒度应在6毫米以上方可制气。

1.4间歇式造气炉的生产能力有限,当前单炉的最大能力100吨氨/天。

1.5间歇式造气炉带出物多,炉渣可燃物高,入炉煤耗高。

上述弱点就是很多资金雄厚的企业不愿意选用此工艺的理由,片面地选用了投资巨大的国外制气技术,如壳牌、德士古、恩德炉等,上述炉子每台炉投资在5000万以上甚至于上亿元。而对中国化造气的技术没有更深入的研究,只认为固定层间歇式技术已到了淘汰期,发展空间有限。而我认为固定层的发展还很大,路子还很长。为什么这样说,固定层造气技术对煤种的适应性较为宽泛,它可以烧灰融点很低的宁夏煤,也可以烧活性很差,矸石含量很高的河北煤,还可以烧粒度6毫米以上的小粒煤。作为我们企业是1958年建厂的老企业,从大连拆迁第一代固定层UGI造气炉,开始所烧的原料为焦炭,经过40年的发展,我们企业经历了由焦炭煤换晋城煤,再由晋城煤换宁夏煤、河南半烟煤、型煤等,煤种也由单一变为两种煤到四种煤的混烧,这些变化均在固定层造气中实现了。可以说固定层间歇式造气对煤种的适应性是很强的,它已超出了国外制气技术。当前国外的制气技术对煤种的要求很高,这也说明了固定层技术也有独到之处,在当前条件下只要扬长避短就能把中国化的固定层制气技术赶超国外技术。在此我提出了我国固定层造气技术应在以下方面进行完善、强化,这样中国化的固定层间歇式制气可以与国外技术竞争,(此方面仅指经济效益,没有把社会效益列在其中。)

(一)、工艺流程设计应突出紧凑

固定层造气炉是采用间歇式制气,在制气工艺中有几对矛盾。这几对矛盾对工艺设计很重要,经常提到的是:吹风与制气的矛盾(放热与吸热的矛盾)、上吹与下吹的矛盾、加焦与出灰的矛盾,这几对矛盾是大家熟知的,也是大家对造气的物料平衡和热量平衡处理得比较好的。但是在造气实际生产中还有一对矛盾没有引起高度重视,它就是吹风阻力与制气阻力之间的矛盾,这对矛盾没有在工艺设计中进行很好地考虑,只是在操作中有所注意。大家都知道吹风阶段提倡强风短吹,力求减少还原反应,吹风流速相对要快;制气阶段要求适当加大制气阻力,增大气化及与碳的接触时间,提高反应效率。在此问题上,一些企业为达到强风短吹,盲目加大风机,风机由D400改为D600,D700改为D1100,但改造后效果没有明显改观,这就是没有处理好这对矛盾原因。也就是对工艺设计存在的问题没有深入研究仅考虑表面现象,这使得有些企业加大了风机后风机出口仅开一半的真实表现。对此固定层造气的设计初期必须优先考虑吹风阻力与制气阻力,这是固定层制气技术发展的关键。中氮消耗与小氮相比偏高,是小氮管理好吗?不是,是小氮操作控制好吗?不是。关键是小氮肥工艺设计的合理,这是小氮发展的法宝,也是这几年中氮肥丢弃大炉子而上小炉子的核心。从表面上是由大炉子改成小炉子,实际上是工艺流程的改进。一些厂家仅由大炉改成小炉子,而后面的附属设备没有改进,工艺流程没有简化,使得消耗也没有发生很大的变化,产气量也没有很大地提高,我认为工艺流程设计应从下面进一步完善。

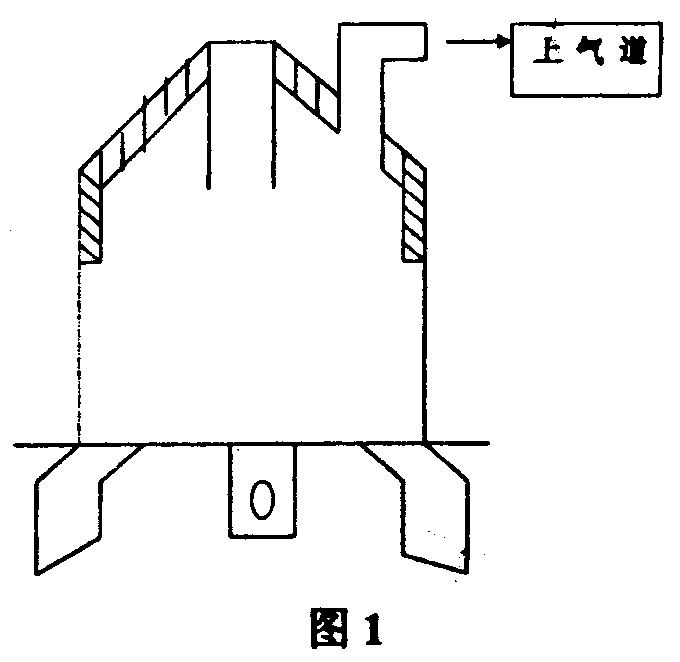

①造气炉是一个反应器,它必须有一定的阻力,阻力给定的条件是:尽可能减少造气炉外部阻力,尽可能提高造气炉内部阻力,实现外部阻力最小化,内部阻力最大化。首先在设备布置中必须优先考虑管道的布置情况,做到管道阻力最小,管径最大化,也就是在流速范围之内选用最小流速的,管道尽可能选用直管避免出现弯头,上气道管径要粗,在设计中必须经过计算,耐火衬里坚决不能影响到开始计算的管径,很多企业管子选粗了而耐火衬里厚度不严格把关出现上行管卡脖子了也不知道。一旦把上行管变细了会严重影响吹风效率,将增加吹风阻力,吹风阶段还原反应加强,出现下列反应:CO2+C=2CO-Q,从反应式中不难看出,此反应可消耗两分子的碳,是碳流失最多的过程,应严格避免此反应发生,避免的手段是提高流速,提高流速的手段分多种:有提高风压的、有加大风机的、有降低碳层的,但最有效的手段是降低造气炉外部阻力,把吹风气集中回收提高吹风气锅炉引风机量,实现出造气炉吹风气微正压或微负压,造气炉的碳层高度尽可能提高,风机选用大压头的。在此条件下,旋分除尘器在考虑除尘的同时应考虑阻力的问题,实现上气道和旋分除尘无阻力输送。在制气阶段以提高阻力为主,提高阻力的方法有几种,但最好的方法是以提高碳层为主的方式,这就需要适当提高炉体高度,实现高径比最大化,最优化。对影响制气阻力的煤气管道应注意计算实现每台设备阻力最小,制气阻力仅以气柜阻力为主。这就要求造气炉的附属设备必须少,尽可能不设单炉单设备,尽量做到几台炉共用设备,单炉单设备会占用大的空间,设备利用率低。例如洗气箱设备利用率只有60%,同时应用后会从此处带出大量煤气造成浪费,因此尽量少用单独设备。设备管道越短越少越好,做到工艺设计紧凑。

②间歇式生产的阀门是工艺控制的重点,它是固定层造气控制的关键,也是提高生产降低消耗的关键,如何再次改进,我有几点建议:

a.阀门的设计必须尽可能的放在炉体最近处,也就是把吹风阀、上气道阀、下气道阀、回收阀、上吹蒸汽阀、下吹蒸汽阀放在炉体上或与炉体最近处,实现与炉体一体化,这是尽量减少间歇式固定层制气的弱点,减少制气真空和不做功现象,也是强化生产降低消耗的关键。

b.阀门的动作速度要快,也就是吹风阀、上气道阀、下气道阀、上吹蒸汽阀、下吹蒸汽阀必须快,在做到安全的条件下尽量提高阀门的速度,上述阀门尽量用液控电液阀,做到大流量大孔径。

c.减少蒸汽阀门与炉体的距离,做到蒸汽阀门离炉体最近。很多厂家上吹管与炉体近或下吹管与炉体近,但没有一个厂家考虑到上、下吹阀都与炉体近,这就是减少真空的关键点,管线近则到炉体的时间就快。同样管径粗则阻力小流量也能满足要求。在设计中不应仅考虑投资或仅能使用或安装方便,不考虑距离就叫一错千古恨。下一步造气的改造力求介质瞬间冲压,冲压时间越短越好,阀门放在炉体跟上或公用工程离炉体最近。

③加焦方式应进行改进,当今加焦方式有三种,一种是油压炉口;一种是傻瓜加焦;一种是自动加焦机。很多人人为油压炉口到自动加焦是当前由低级到高级发展的一个代表但这并不是因为由手动到自动就实现了煤的综合利用或显热的综合利用。最优的造气加焦是实现自循环,当前上行温度很低显热很难利用,即使利用当前回收热量较好的热管锅炉仅回收到135度,135度以下很难回收。对于傻瓜加焦机可以提前把煤送入造气炉内利用煤燃烧后的显热加热煤块,使煤做到提前余热、干馏,从而提高煤的热稳定性,减少带出损失,实现煤的自产自用,减少用白煤产蒸汽的过程。对此适当加长不料器高度,,把煤放在布料器中预存,这是当前最好的加焦方式。

(二)、固定层造气设备改进应从下面几点着手,以提高其整体技术水平。

a.固定层造气炉最大的浪费是显热得不能完全回收和带出损失,在这方两方面做到是最大突破。其中国外技术中粉煤气化技术和热电联产流化床锅炉中为减少带出损失,分别实行带出物自循环技术,也就是将炉顶吹出物进行集中回收然后再次放入炉内燃烧,这就是粉煤气化技术中都有的,这一点对固定层造起来说很难做到。由于固定层造气气化压力小,固定床层粉煤很难回流,即使回流粉煤也很难气化,对此强化固定层优势关键是减少气化过程中粉煤量的产生。而当前煤种变化大、热稳定性差,劣质煤在当前制气技术中占绝对优势,如果克服不了其缺点,此技术可能被淘汰,怎样提高其适应性是关键,对此考虑把煤在气化炉内尽量多预热一会,增加煤的干馏时间,减少煤的急剧受热产生裂解,提高炉内料层厚度。针对上述要求,造气炉应加大炉体高度,同时相应提高夹套高度和炉箅高度,炉箅裙座高度也相应加高,炉箅的自然倾角也加大。这种改造有利于提高渣层厚度,尽量延长灰渣过渡区厚度和长度。当前企业追求单炉产量最大化,消耗最低化,仅因为这种要求使的造气操作无所适从。炉子最优化控制是炉顶温度最低,炉底温度最低,当前几乎没有一家能做到这一点,对此造气炉改造很有必要,把造气炉的形式改变,改变当前的穹顶还是平顶炉顶,都不是最好之举,下一步应改变成如下形式:

2、出渣口改造,应计算好自然安息角。这个角度是根据煤种而言的,在安装以前应进行充分的计算,不能盲目照搬,应因地制宜。炉箅转速慢的应考虑减小安息角,炉箅转速快的安息角加大。安息角的调整是以炉箅转速为准,一般炉箅转速在200转左右有利于煤的气化和成渣,过快则成渣性差,炉子阻力大,过慢则易结渣出现偏流,要求转速均匀。安息角一般在30度—45度之间。

2、合成氨、甲醇产量的不协调,制约了固定层技术的发展。

造气的气体成分经常出现根据后工序的需求进行调整,这种调整没有考虑到对造气消耗变化的影响,尤其是有联醇的厂家,随着甲醇量的变化使造气的回收与加氮变化很大。当醇量加大后回收氮空气量加不上,造成固定层造气炉吹风阶段后期有效期得不到回收,使大量的一氧化碳被放空,使煤的消耗量上升,特别是对吹风时间长的固定层造气炉(中氮造气工艺)。由于这部分吹风气没有回收,使得煤耗大幅度上升。很多厂家提倡用上加氮来调节氢氮比,但是加氮量又加不上,用了上加氮就不能进行回收,对有上述操作的厂家因为工艺操作的问题使消耗上升了很多。当后工序能满足上加氮加满,同时又能回收7秒吹风气的条件下制定合适的合成氨、甲醇平衡量是最经济的,也是固定层造气技术发挥最好的。国外粉煤连续气化是气质相对稳定的制气过程,调氮量很明确,产生的气体全部回收,这是它的优点。而对间歇式生产的造气应充分把握好放空阶段的时机,保证放空量越少越好。针对自身的煤种加大对吹风阶段前、中、后的成分的测试,选出有效气体高的时间,依此设定出较为合理的回收时间。回收时间过长则产生不做功现象,回收少则浪费。在此问题上可以说很少厂家关注,调整回收时间也很随便。这个问题在不同合成氨厂有不同的结果,对于单醇厂家如果没有考虑此问题则消耗很高,对于联醇厂家如果选择了合适的醇氨比,则使消耗大幅下降,醇氨比超高则严重制约了固定层造气技术的发展。当前一些单醇厂家把回收的气体送入合成氨厂,而把合成氨厂的有效气体送入甲醇厂,实现两系统均有足够的回收量,从而通过优化氢氮比调节来降低消耗,这个问题应引起企业组织生产领导层高度重视。有一些厂家盲目地扩大甲醇产量,造成本企业醇氨比严重失调,引起消耗大幅上升。根据造气的生产能力和回收时间制定出合成氨和甲醇的生产规模,适量的甲醇产量可以有效地降低合成氨的电耗及生产消耗。生产系统的不协调或生产系统设计不全面从而掩盖了固定层技术的能力,对此要发挥固定层技术的潜能,应优先选择好合适的合成氨和甲醇量。

3.加强原料管理,优化煤种结构实现分级入炉,提高固定层造气潜能

固定层造气炉的优点是适应煤种变化,但这种优点也影响了造气炉潜能的发挥。很多厂家把此优点作为固定层造气的试验场地,随便改变煤种,这种做法使造气入炉煤消耗大幅度上升。对于国外粉煤气化技术要想稳定生产降低消耗,关键是备煤系统,粉煤气化在设计前先进行煤种的确定,这就是粉煤气化稳定的前提。而固定层造气则什么煤都烧,但什么煤都没有烧好,这就是此技术没有继续发展的原因。国外制气技术对备煤系统有严格的要求,它包括煤的混合,混合必须严格按照设计选定的煤种进行配煤,然后对煤进行筛分、破碎,达到一定粒度后进行烘干,保证入炉煤的水份。其次对入炉煤的灰份也有严格的要求,灰分超过一定程度则影响造气炉的气化(有国外制气技术的厂家会有上述观点)。很多厂家对固定层造气炉用煤没有严格的管理,即使管理,管理的水平也大不一样,同样在一个厂会有两种不同的管煤方法,对国外制气技术严格管煤,而对固定层造气用煤则随便,这种不同显得国外技术比固定层技术高。但有一点可以说明对入炉煤管理好的厂家入炉煤消耗都低,同样煤种固定的厂家入炉煤消耗也低,对此说明如果用国外制气用煤要求来管理块煤,消耗会大幅度降低。对固定层造气用煤应进行分类存放,煤入炉前先进行加工,实行分级入炉。煤的进厂严格把关,严格控制矸石含量,入炉前进行人工选矸或进行洗选,使入炉煤矸石含量小于1%、含粉率小于2%。煤的存放应在干煤棚中,做到入炉煤不含外在水分,避免煤的暴晒和雨淋。在煤的加工上下功夫是发挥固定层造气的关键,有很多厂家认为造气是龙头把精力都放在造气上而没有很好地把原料管理好,使得企业经济效益大幅度下滑,而企业只认为是造气技术落后,盲目改造造气炉或引进国外造气技术,使得企业越陷越深,不能自拔。

上述观点是我经过几年在造气生产中摸索的一点看法,有一些观点仅供大家讨论。